金刚石刀具、人才需同步前进

发布时间:2015-05-18 21:33:04 刀具是一门复杂的学科,现代切削技术是在材料科学、装备制造技术和信息技术等学科和技术发展的基础上形成的,其覆盖的专业领域已远远超出了传统切削技术专业的范畴,专业人才的结构也相应有较大的变化。尤其是硬质合金、超硬刀具材料和涂层工艺在现代切削技术中具有的重要地位,必须引进新的专业人才。

由于在大学本科的专业设置中已没有金属切削和刀具专业,大量新进的本科大学生普遍缺乏切削技术和刀具的专业基础知识,而切削技术和刀具的基础知识是刀具行业的看家本领,不只是搞刀具设计和开发的人员需要,而且搞材料开发的、搞涂层牌号开发的、甚至搞营销的都要具备,要能用切削技术和刀具的基础知识从刀具的切削效果中分析出存在的问题、改进的方向和创新的切入点。

由此可以看出,一支复合型的数控工具行业人才队伍对整个行业的发展而言至关重要。伴随着企业的转型,还要培养一支具有切削加工工艺系统知识的现场服务工程师队伍,做营销人员的技术支撑。

这是由于刀具知识涵盖面很广,要培养出一个熟练的人员一般都需要在本行业从业六七年以上,而因为生活的压力,难有年轻人能坚持下来。

先进刀具助力高速加工

我们知道,根据被加工材料的不同,也需要相应的刀具进行加工制造。比如飞机结构件是飞机的主要受力部件,其外形与飞机曲面外形、风道外形、翼身溶合体外形等理论外形有关,零件内、外形角度变化较大。

该类零件在国内外均采用数控加工,尤其是五轴联动加工,数控加工零件约占全部机加工零件的85%;整体结构件都是用厚板加工而成,材料去除率达到90%以上,因此切削加工量极大。

同时,为了减轻飞机重量,结构件的腹板和壁厚越来越薄,腹板厚度通常为1.5mm左右,在加工中非常容易变形,增大了零件的加工难度;飞机结构件作为主要承力部件,装配协调面、交点孔等精度要求高,以满足精确装配的需要,如腹板最高精度达到±0.1mm。因此航空整体结构件具有尺寸大、壁薄、易变形以及切削加工难度大、零件精度高等工艺特点。

另外,随着新一代战机性能的逐步提高,新型高性能材料不断引入,高强度难加工材料和低密度轻质材料成为航空结构件的两大类主要材料,结构件材料逐渐由铝合金为主转变为铝合金、钛合金、复合材料并重的局面。

目前,高速加工依然是实现这些飞机结构件高效加工的主要途径。高速加工技术不仅成倍地提高了生产效率,改善了零件的加工精度和表面质量,而且有效地解决了低速加工中一些难解决的问题,如超薄零件的加工和某些特殊材料(如纤维增强塑料等)的高效加工等。

这些都对数控加工提出了很高的要求,可以说装备对数控加工水平起着决定性的作用,直接影响着产品质量。

当然这里所讲的装备包含两层含义,一方面指各种类型的机床设备、工装夹具,另一方面则指加工过程中涉及的各种刀具产品。

就飞机结构件来说,刀具的正确选用和使用有时显得尤为关键,其质量、加工效率经常成为制约零部件加工品质和交货周期的首要因素。成飞数控厂就针对产品材质范围广的特点,形成针对不同材料的高效加工解决方案。例如,针对钛合金材料,采用大功率、大扭矩机床和硬质合金刀具或涂层刀具等高效刀具;针对铝合金材料,采用高转速机床和高速钢或整体硬质合金刀具,配合微量润滑技术。

来自钛合金的挑战

钛合金凭借优异的综合力学性能、密度小、抗腐蚀性强等特点,成为飞机发动机理想的制造材料。

在航空发动机燃油控制系统中,钛合金已逐步取代耐热钢、不锈钢等材料,成为各类连接件、紧固件等部件的首选材料。但同时,钛合金的硬度高、耐磨性高等特点也给加工带来了极大的挑战,尤其是切削刀具,因钛合金的切削性差而导致刀具磨损快等加工难题频繁出现,严重影响了加工精度和效率。

其次,钛合金在切削加工中所产生的局部高温,使钛很容易吸收大气中的氧和氮,从而形成又硬又脆的外皮。这就会造成工件加工表面的加工硬化现象,而且加工硬化速度快,使得刀具表面产生严重的划痕,容易在切削过程中产生崩刃现象。

除此之外,钛合金材料本身的物理和化学性能使其切削加工时与工件亲和力大,切削加工时刀具与工件接触时易产生黏刀现象,增大了刀具与工件间的摩擦,产生大量的切削热。由此产生的大量切削热无法及时通过切屑散发出去,大大降低了刀具的使用寿命。因此加工钛合金的刀具必须具备高热硬度。

从这个层面来看,钛合金加工可以被看作是一项系统工程,需要从加工设备、切削刀具、切削参数、冷却液等多个角度进行考虑。用于钛合金加工的刀具材料的硬度及耐磨性要好,具有极好的耐热性、在高温下能保持较高的强度及韧性,以及一定的抗冲击性和抗破坏性。

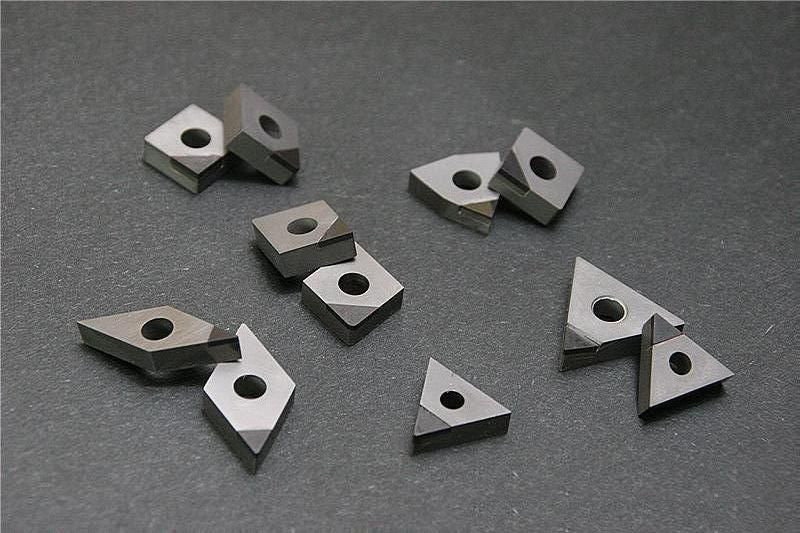

而满足以上要求的刀具有:陶瓷刀具、涂层硬质合金刀具、立方氮化硼刀具(CBN)及类金刚石刀具(PCD)等。其中涂层硬质合金刀具价格低廉,且具有良好的导热性和较高的硬度,在红硬性和韧性等方面也表现出色,虽然比陶瓷、立方氮化硼刀具(CBN)、类金刚石刀具的耐热性和化学稳定性要差一些,但比陶瓷和类金刚石刀具具有较高的抗冲击性和抗破坏性。因此已成为加工钛合金的首选刀具。

在车削参数方面,钛合金加工也是需要更多考量的。如切削速度的设定,过高的切削速度会导致切削热升高,刀具切削刃过热、黏结现象严重,刀具磨损加重,会缩短刀具使用寿命;同时会导致钛合金工件表层开裂或氧化,影响工件的力学性能,所以应在保证较大的刀具耐用度下,选择适当较低的切削速度,降低加工成本并保证加工质量。

其次是切削深度的设定,因钛合金工件加工前须进行预备热处理,使得工件表面有一层氧化层,为提高刀具的耐用度应采用相对较大的切削深度,可以直接切入钛合金机体未氧化的金属层,提高刀具使用寿命。另外参数设定时需要考虑的是进给量,进给量的大小对产生切削温度的大小影响不是很大,在保证加工效率的前提下,减小切削速度增大进给量是合理的切削方式。

为保证加工质量及提高刀具的耐用度,还应考虑到冷却液的使用,比如要充分对加工区域进行冷却,冷却液不仅可以有效降低切削温度,还可以减少切削时对刀具的黏结现象,提高效率,延长刀具使用寿命。

正是由于一个小小的刀片蕴含着各方面的知识,因此对于各大刀具生产商或者刀具经销商而言,拜访客户,了解其诉求并为之做出相应的方案是他们必修的功课,从这个意义上而言,刀具行业的竞争力在于其服务能力,而这离不开专业人才的支持。

由于在大学本科的专业设置中已没有金属切削和刀具专业,大量新进的本科大学生普遍缺乏切削技术和刀具的专业基础知识,而切削技术和刀具的基础知识是刀具行业的看家本领,不只是搞刀具设计和开发的人员需要,而且搞材料开发的、搞涂层牌号开发的、甚至搞营销的都要具备,要能用切削技术和刀具的基础知识从刀具的切削效果中分析出存在的问题、改进的方向和创新的切入点。

由此可以看出,一支复合型的数控工具行业人才队伍对整个行业的发展而言至关重要。伴随着企业的转型,还要培养一支具有切削加工工艺系统知识的现场服务工程师队伍,做营销人员的技术支撑。

这是由于刀具知识涵盖面很广,要培养出一个熟练的人员一般都需要在本行业从业六七年以上,而因为生活的压力,难有年轻人能坚持下来。

先进刀具助力高速加工

我们知道,根据被加工材料的不同,也需要相应的刀具进行加工制造。比如飞机结构件是飞机的主要受力部件,其外形与飞机曲面外形、风道外形、翼身溶合体外形等理论外形有关,零件内、外形角度变化较大。

该类零件在国内外均采用数控加工,尤其是五轴联动加工,数控加工零件约占全部机加工零件的85%;整体结构件都是用厚板加工而成,材料去除率达到90%以上,因此切削加工量极大。

同时,为了减轻飞机重量,结构件的腹板和壁厚越来越薄,腹板厚度通常为1.5mm左右,在加工中非常容易变形,增大了零件的加工难度;飞机结构件作为主要承力部件,装配协调面、交点孔等精度要求高,以满足精确装配的需要,如腹板最高精度达到±0.1mm。因此航空整体结构件具有尺寸大、壁薄、易变形以及切削加工难度大、零件精度高等工艺特点。

另外,随着新一代战机性能的逐步提高,新型高性能材料不断引入,高强度难加工材料和低密度轻质材料成为航空结构件的两大类主要材料,结构件材料逐渐由铝合金为主转变为铝合金、钛合金、复合材料并重的局面。

目前,高速加工依然是实现这些飞机结构件高效加工的主要途径。高速加工技术不仅成倍地提高了生产效率,改善了零件的加工精度和表面质量,而且有效地解决了低速加工中一些难解决的问题,如超薄零件的加工和某些特殊材料(如纤维增强塑料等)的高效加工等。

这些都对数控加工提出了很高的要求,可以说装备对数控加工水平起着决定性的作用,直接影响着产品质量。

当然这里所讲的装备包含两层含义,一方面指各种类型的机床设备、工装夹具,另一方面则指加工过程中涉及的各种刀具产品。

就飞机结构件来说,刀具的正确选用和使用有时显得尤为关键,其质量、加工效率经常成为制约零部件加工品质和交货周期的首要因素。成飞数控厂就针对产品材质范围广的特点,形成针对不同材料的高效加工解决方案。例如,针对钛合金材料,采用大功率、大扭矩机床和硬质合金刀具或涂层刀具等高效刀具;针对铝合金材料,采用高转速机床和高速钢或整体硬质合金刀具,配合微量润滑技术。

来自钛合金的挑战

钛合金凭借优异的综合力学性能、密度小、抗腐蚀性强等特点,成为飞机发动机理想的制造材料。

在航空发动机燃油控制系统中,钛合金已逐步取代耐热钢、不锈钢等材料,成为各类连接件、紧固件等部件的首选材料。但同时,钛合金的硬度高、耐磨性高等特点也给加工带来了极大的挑战,尤其是切削刀具,因钛合金的切削性差而导致刀具磨损快等加工难题频繁出现,严重影响了加工精度和效率。

其次,钛合金在切削加工中所产生的局部高温,使钛很容易吸收大气中的氧和氮,从而形成又硬又脆的外皮。这就会造成工件加工表面的加工硬化现象,而且加工硬化速度快,使得刀具表面产生严重的划痕,容易在切削过程中产生崩刃现象。

除此之外,钛合金材料本身的物理和化学性能使其切削加工时与工件亲和力大,切削加工时刀具与工件接触时易产生黏刀现象,增大了刀具与工件间的摩擦,产生大量的切削热。由此产生的大量切削热无法及时通过切屑散发出去,大大降低了刀具的使用寿命。因此加工钛合金的刀具必须具备高热硬度。

从这个层面来看,钛合金加工可以被看作是一项系统工程,需要从加工设备、切削刀具、切削参数、冷却液等多个角度进行考虑。用于钛合金加工的刀具材料的硬度及耐磨性要好,具有极好的耐热性、在高温下能保持较高的强度及韧性,以及一定的抗冲击性和抗破坏性。

而满足以上要求的刀具有:陶瓷刀具、涂层硬质合金刀具、立方氮化硼刀具(CBN)及类金刚石刀具(PCD)等。其中涂层硬质合金刀具价格低廉,且具有良好的导热性和较高的硬度,在红硬性和韧性等方面也表现出色,虽然比陶瓷、立方氮化硼刀具(CBN)、类金刚石刀具的耐热性和化学稳定性要差一些,但比陶瓷和类金刚石刀具具有较高的抗冲击性和抗破坏性。因此已成为加工钛合金的首选刀具。

在车削参数方面,钛合金加工也是需要更多考量的。如切削速度的设定,过高的切削速度会导致切削热升高,刀具切削刃过热、黏结现象严重,刀具磨损加重,会缩短刀具使用寿命;同时会导致钛合金工件表层开裂或氧化,影响工件的力学性能,所以应在保证较大的刀具耐用度下,选择适当较低的切削速度,降低加工成本并保证加工质量。

其次是切削深度的设定,因钛合金工件加工前须进行预备热处理,使得工件表面有一层氧化层,为提高刀具的耐用度应采用相对较大的切削深度,可以直接切入钛合金机体未氧化的金属层,提高刀具使用寿命。另外参数设定时需要考虑的是进给量,进给量的大小对产生切削温度的大小影响不是很大,在保证加工效率的前提下,减小切削速度增大进给量是合理的切削方式。

为保证加工质量及提高刀具的耐用度,还应考虑到冷却液的使用,比如要充分对加工区域进行冷却,冷却液不仅可以有效降低切削温度,还可以减少切削时对刀具的黏结现象,提高效率,延长刀具使用寿命。

正是由于一个小小的刀片蕴含着各方面的知识,因此对于各大刀具生产商或者刀具经销商而言,拜访客户,了解其诉求并为之做出相应的方案是他们必修的功课,从这个意义上而言,刀具行业的竞争力在于其服务能力,而这离不开专业人才的支持。

上一篇:磨床数控工具及刀具磨制切削技术介绍

下一篇:燕矶镇,金刚石刀具的故乡